|

|  |  | YTDFWANGWEI- 积分:109882

- |

- 主题:142

- |

- 帖子:45925

积分:109882 版主 | | | | 1、RCD应该靠近变压器,或者你将变压器往下移放在变压器上端,这样可以让滤波电容靠近变压器,

2、控制IC的地最好直接接到电解电容上从左边走应该好些,目前穿过变压器方式不建议。

3、你的变压器原边绕组跟副边主绕组绕的同名端可能有一个存在交叉。

4、副边整流后环路太大。 |

|

|

|

|  |  | | | | | 变压器下方那个长方形框是干嘛的?是在丝印层画的吗? |

|

|

|

| |  |  | | | | | | 重新画的PCB因为没有电桥,变压器只是援用原来的变压器,气隙参数并没有磨到位,效率低于第一版低电压,高电压时全负载时效率才80%左右,优化效率需要对变压器的气隙进行合理的调整, |

|

|

| | |  |  | | | | | | | 各位高工们好,开个电源群180281670供大家讨论技术话题。 |

|

|

|

|

| |  |  | | | | | | 感觉你的启动电流不太够吧?3843最少要0.5MA吧 你现在在下限低压85交流的时候 启动电流为85*1.414-20=100V 启动电流为100/510K*3=0.06MA 感觉电阻取值太大 |

|

|

| | |  |  | | | | | | | 是的修改后的第二版去掉了降耗电路,所以启动电阻使用510K是无法启动的。需要减少电阻值,带来的结果是空载,轻载功耗高。 |

|

|

|  |  | | | | | DIY 第一步:

焊接PCB元器件,首先先焊接贴片元器件,为了调试方便先不焊接软启动等(R2、R5,CE2,Q2先不焊;),只焊接最小系统利于调试。

|

|

|

| |  |  | | | | | | 第二部焊接插件元器件,先从矮元器件再到高元器件。

**********************************************************

淘宝 http://pa2792.taobao.com/ 本期UC3843BN反激DIY 套件成本价认购中。

QQ:25962852 Mobile:15915325027

承接: 嵌入式产品开发 工控类仪器仪表 机器人伺服控制

********************************************************** |

|

|

|

|

|

|

|

| | |  |  | | | | | | | ,我有个问题想问一下,为了防止磁芯的瞬间出现饱和,预留一定裕量,取

Bm= ΔBmax*0.6=0.198T 取0.2T

这个ΔBmax是丛那里来的数据,???请师傅说一下。

|

|

|

|

|

|

|

|

|

| |  |  | | | | | | 谢谢支持,DIY就是您将案子一步一步的配合图片做出来就可以了,您可以参考下上一期DIY 的帖子。 |

|

|

|

|  |  | | | | | 我會將 CE5+CE6的負端與CE7的負端,分別接到變壓器,不會全部接在一起再進變壓器。 |

|

|

|

|  |  | | | | | 贴片的元件尽量都放在同一层,比如底层。这样生产的时候只要过一次波峰焊就行了,节约成本。 |

|

|

|

|

|

|

|  |  | | | | | 兄弟,关于你设计的电路板,实在不敢恭维,是的,你应该好好参考人家设计的电路板,看看人家的走线,取长,这几天设计了一块机顶盒的电路板,怕有错误,还是等板子回来,调试好的发给大家看看,便于取长,等几天就上传! |

|

|

|

| |  |  | | | | | | 谢谢指点,希望能直接指出错误,和整改方法。

你的指导就是我最大的进步源泉。

|

|

|

| | |  |  | | | | | | | 个人感觉哈...真要找的话,没有什么布线原则上的问题吧?

在走线之前的问题是器件摆放和端子位置问题...

有的电路画成双面板反而添乱

另外...这个反馈套路是怎么个情况... |

|

|

| | |  |  | | | | | | | 由于是托人发出去的,板子到现在还没有回来,哎,还是先上传我的PCB文件吧,至于怎么样,大家探讨,便于取长。

[img] https://bbs.21dianyuan.com/file:///C ocuments and SettingsAdministratorApplication DataTencentUsers122203853QQWinTempRichOle~YTOFHT7%1D{I@)SJUD55`N.jpg[/img]

[img] https://bbs.21dianyuan.com/file:///C ocuments and SettingsAdministratorApplication DataTencentUsers122203853QQWinTempRichOle~YTOFHT7%1D{I@)SJUD55`N.jpg[/img]

|

|

|

|

| | | |  |  | | | | | | | | 兄弟你好!能否把你板子发我参考参考啊! 我刚出道,觉得你这板子很实在 布局 走线不错...... 我的邮箱: plrxie@126.com 谢谢你了 |

|

|

| | | |  |  | | | | | | | | 你好!能发一份PCB文件给我参考吗?我的邮箱是oss20081007@126.com |

|

|

| | |  |  | | | | | | | 楼主,留个QQ方式吧,有机会就把我的元件库发给你哈 |

|

|

|

|

|

|  |  | | | | | 12V 4A? 48W?

12V 3A? 36W?

384X任何时候都不OUT啊... |

|

|

| |  |  | | | | | | 文工说的不错。

我先降低要求能输出12V 1A,再慢慢折腾。 |

|

|

|  |  | | | | | 输出参数是可变的,现在第一步先是能调通运行,先来个12W. 12VDC/1A输出,把电路调通;再重新优化一步一步往上加输出电流。 |

|

|

| |  |  | | | | | | 1)PIN1 的反馈电路是否有误???

2)初级光耦三极管连接VCC,主要也是起到过压保护的作用,而不是反馈调至占空比吧???

个人愚见,望拍砖! |

|

|

| | |  |  | | | | | | | 1、Pin1的接法没有问题。

这种接法,是软启动。3843本来是电流模式的控制IC。楼主这种接法,放弃了内部运放的使用。

2、这种接法,楼主应该是想光耦电流过大的时候,三极管导通,将VCC电压降低,从而关断IC。这种方式是否有效,要看调试结果。

总体来说,楼主的这个电路有点过于复杂,本来可以精简的。

比如R5和R6应该是用来做高低压补偿的,但R8和R10也是起这个作用的,重复了。 |

|

|

| | | |  |  | | | | | | | | R8和R10、R26不是做高压补偿,他们是做过压保护,R8和R10、R26跟R4,RX1搞成分压,当RX1和R4分到的电压大于CS门值时关掉输出; |

|

|

|

| | | |  |  | | | | | | | | 电源初步设计为36W,如果按0.8的效率,输入功率是45W,那么在86V输入电压时Ipk大概是1.5A;按格式VClamp=1.5x0.5=0.75;R2={(1.67/0.75)-1}R1,先暂定R1为10K,那么R2=12K. |

|

|

| | | |  |  | | | | | | | | 这个钳位电压的公式怎么理解,特别是第二项怎么理解,谢谢

-

2.jpg

(70.31 KB, 下载次数: 841)

2

|

|

|

|

|  |  | | | | | 我也是最近接触这个ic 今天在调试的时候输出波形不连续 200多个 脉冲完了以后就没有了 几个毫秒又是200多个连续脉冲 郁闷中 |

|

|

| |  |  | | | | | | 你6脚驱动,对地那么多电阻,降低了驱动能力!我觉得R15可以不要!你反馈的接法,这样接,也可以!不过够你调试的!1脚和2脚,专门的反馈不用,非要用3脚的电流反馈!自己给自己找麻烦!哈哈!期待你的最终结果! |

|

|

| | |  |  | | | | | | | 哈哈。确实,LZ光抄原理图,自己还不懂原理,就直接画板子了。还有那个反馈,容易的路不走,偏偏走有坑的路。期待LZ能坚持下去。有时候板子真的会调试得让你心碎 |

|

|

|

| | | | |  |  | | | | | | | | | 哈哈 我也准备参加了 不过水平太菜了 发出来真的怕拍砖 |

|

|

| | | | | |  |  | | | | | | | | | | 把砖头捡起来就可以起大厦了。

我没有上传,现在还在井里折腾呢,有砖头才有进步嘛。 |

|

|

|

|

| | | | |  |  | | | | | | | | | 以我的水平画单面板有点难,而且为了方便能用贴片的我都用贴片的了;插件的电阻之类的东西买一次下次没有到就不知道放到哪里,贴片的100个才2元,而且都经常用的。当然做批量就不能这样做,怎么也得把他做成单面板。DIY反正打样的价格都是一样。 |

|

|

| | | |  |  | | | | | | | | 调试的时候可以去繁化简,简单到保持最简单最小运行电路。

如果调试之初就把所以功能加上去怎么调都是不通; |

|

|

|

| | |  |  | | | | | | | R15 阻值150K对于6脚输出能力不构成影响,对于R19的GS并联电阻在《开关电源故障诊断与排除》中建议使用4.7K;10K说是浪费没有起到保护作用。需要4.7K才能保护作用。所以在调试的时候我把他改成4.7K。 |

|

|

|

|

|

|

| | | | |  |  | | | | | | | | | 庞工 功力深厚啊 我看了之后 学到了好多东西啊 多谢多谢

请问这本书的书名叫什么呀?  |

|

|

| | | | |  |  | | | | | | | | | 这个分析思路很有价值,遇到过此原因引起的炸机!学习了! |

|

|

|

|  |  | | | | | 你好!关于这个IC没有用过。最好同时也分析一下关键参数设置点的取值等其他方面。 |

|

|

|

|  | | | | 楼主做到电源 打算功率因数是多少?效率是多少啊?纹波是多少啊? |

|

|

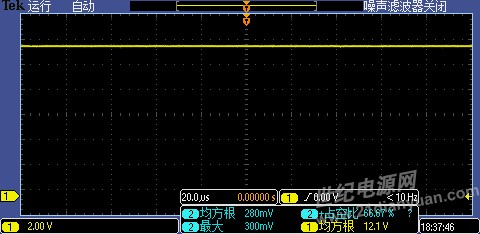

|  |  | | | | | 现在只能做到上电能启动有输出,效率等等只能慢慢折腾,电路通了,其他就好办,而且效率等等需要进一步的知识,特别是变压器方面,现在还不懂计算变压器。

今天有示波器看到的输出,但是不懂怎么测纹波,请大家教测试纹波的有效方法。

电压输出:

|

|

|

|  | | | | Pin6 上的R15 D7 还有R19 它们的地都不一样 建议接到一个地上去

之前6562样机也有种接法,目的减少米勒效应,但lz接法我是第一次看到的,地都不统一

欢迎大家拍砖

虽然这个IC datasheet 我还没有去看,但这种反馈我是第一次看到的,待会要去看一下

最后 期待lz diy 测试结果 |

|

|

|  |  | | | | | D7是栅极保护二极管,R15并不是对地,而是对CS电路一个参数。R19确实可以接地。 |

|

|

|  | | | | 再补充一句

lz 说原理图是抄袭的(应该是参考 demon的吧?)

但我怎看这原理图都不是很对劲

麻烦lz确定一下原理图准确性,

TKS |

|

|

|  |  | | | | | 原理图是正确的,参考 demon并没有这样的反馈电路。 |

|

|

|  | | | | 支持楼主开这样的帖子。另外对于留言的内容有一点看法,如果你觉得这个设计、布板有哪里不好这很正常,但是请不要只是指责多么多么差,却又不愿留下哪怕一个字的解释,到底差在哪里?这无论对楼主还是对我们这些看帖的人,都是最没有意义的留言。 |

|

|

|

|  | | | | 楼主,次级RCD吸收效果怎么样,会影响电源效率吗?希望能指点下,谢谢 |

|

|

|

|

|  |  | | | | | Flyback的次级侧整流二极管的RC尖峰吸收问题 在讨论Flyback的次级侧整流二极管的RC尖峰吸收问题,在处理此类尖峰问题上此处用RCD吸收会比用RC 吸收效果更好,用RCD吸收,其整流管尖峰电压可以压得更低(合理的参数搭配,可以完全吸收,几乎看不到尖峰电压),而且吸收损耗也更小。 整流二极管电压波形(RC吸收) 整流二极管电压波形(RCD吸收) 从这两张仿真图看来,其吸收效果相当,如不考虑二极管开通时高压降,可以认为吸收已经完全。 试验过后,你应 在讨论Flyback的次级侧整流二极管的RC尖峰吸收问题,在处理此类尖峰问题上此处用RCD吸收会比用RC 吸收效果更好,用RCD吸收,其整流管尖峰电压可以压得更低(合理的参数搭配,可以完全吸收,几乎看不到尖峰电压),而且吸收损耗也更小。 验过后,你应该会很惊喜,二极管可以采用贴片的(快速开关二极管,如果参数合适,1N4148不错),电阻电容都可以用贴片的。 此处的RCD吸收设计,可以这样认为:为了吸收振荡尖峰,C应该有足够的容值,已便在吸收尖峰能量后,电容上的电压不会太高,为了平衡电容上的能量,电阻R需将存储在电容C中的漏感能量消耗掉,所以理想的参数搭配,是电阻消耗的能量刚好等于漏感尖峰中的能量(此时电容C端电压刚好等于Uin/N+Uo),因为漏感尖峰能量有很多不确定因素,计算法很难凑效,所以下面介绍一种实验方法来设计 1.选一个大些的电容(如100nF)做电容C,D选取一个够耐压>1.5*(Uin/N+Uo)的超快恢复二极管(如1N4148); 2.可以选一个较小的电阻10K,1W电阻做吸收的R; 3.逐渐加大负载,并观察电容C端电压与整流管尖峰电压: 如满载时,C端电压高于Uin/N+Uo太多(20%以上,根据整流管耐压而定),说明吸收太弱,需减小电阻R; 如满载时,C上电压低于或等于Uin/N+Uo,说明吸收太强,需加大电阻R; 如满载时C上电压略高于Uin/N+Uo(5%~10%,根据整流管耐压而定),可视为设计参数合理; 在不同输入电压下,再验证参数是否合理,最终选取合适的参数。 我们再看看两种吸收电路对应的吸收损耗问题(以Flyback为例): 采用RC吸收:C上的电压在初级MOS开通后到稳态时的电压为Vo+Ui/N,(Vo为输出电压,Ui输入电压,N为变压器初次级匝比),因为我们设计的RC的时间参数远小于开关周期,可以认为在一个吸收周期内,RC充放电能到稳态,所以每个开关周期,其吸收损耗的能量为:次级漏感尖峰能量+RC稳态充放电能量,近似为RC充放电能量=C*(Vo+Ui/N)^2(R上消耗能量,每个周期充一次放一次),所以RC吸收消耗的能量为 fsw*C*(Vo+Ui/N)^2,以DC300V输入,20V输出,变压器匝比为5,开关频率为100K,吸收电容为2.2nF为例,其损耗的能量为2.2N*(20+300/5)^2*100K=1.4w ; 采用RCD吸收,因为采用RCD吸收,其吸收能量包括两部分,一部分是电容C上的DC能量,一部分就是漏感能量转换到C上的尖峰能量,因为漏感非常小,其峰值电流由不可能太大,所以能量也非常有限,相对来讲,只考虑R消耗的直流能量就好了,以上面同样的参数,C上的直流电压为Vo+Ui/N=80V,电阻R取47K,其能量消耗为0.14W,相比上面的1.4W,“低碳”效果非凡。 RC吸收:吸收尖峰的同时也将变压器输出的方波能量吸收,吸收效率低,损耗大,但电路简单,吸收周期与开关频率一致,可以用在低待机功耗电路中; RCD吸收:适合所有应用RC吸收漏感尖峰的地方(包括正激、反激、全桥、半桥等拓扑)吸收效率较RC高,但是存在一直消耗电容(一般比较大)储存的能量的情况,不适合应用在低待机功耗电路中(包括初级MOS管的漏感吸收); 再讨论一下ZENER吸收:可以应用于初级MOS漏感尖峰吸收,次级整流管电压尖峰吸收,还可应用于低待机功耗电路,吸收效率最高,成本高,但ZENER稳压参数变化较大,需仔细设计。 整流管的反向恢复只会出现在连续工作模式中,断续工作模式的电源拓扑,都不会存在整流管的反向恢复问题; 整流管的电容效应及次级杂散电容与次级漏感会引起振荡,这种振荡在整流管大的dv/dt(变压器连整流管端电压变化率)和二极管反向恢复电流(连续模式)影响下,表现为变压器输出端+输出电压通过次级漏感与整流管等杂散电容的谐振,从而引起整流管反向电压尖峰。 通俗来讲,二极管的反向恢复指正在导通的二极管从导通状态转换为反向截至状态的一个动态过程,这里有两个先决条件:二极管在反向截至之前要有一定正向电流(电流大小影响到反向恢复的最大峰值电流及恢复时间,本来已截至的状态不在此列,故只有连续模式才存在反向恢复问题);为满足二极管快速进入截至状态,会有一个反向电压加在二极管两端(这个反向电压的大小也影响已知二极管的反向恢复电流及恢复时间)。所以看有无反向恢复问题,可以对比其是否具备这两个条件。 准谐振电路的好处是将断续模式整流二极管最大的端变化电压N*Uo+Uo变成N*Uo-Uo,减小了其整流二极管在初级MOS管开通时的电压变化率,从而减少了漏感振荡的激励源,降低其产生的振荡尖峰,如幅值不影响整流管耐压安全,完全可以省去RC等吸收电路。 |

|

|

|  | | | | 楼主 如果想学习384X的话,我给你个384X布的单面板,供参考参考。。你老人家的不敢恭维呀,开个玩笑别介意。。我QQ 56471366 |

|

|

|

|  |  | | | | | 欢迎兄弟上传啊。

看兄弟的ID,应该是拳皇高手吧。 |

|

|

| |  |  | | | | | |  高手不敢当呀,只是2000年开始接触拳皇,略懂而已 |

|

|

| | |  |  | | | | | | | DIY什么时候申请?

10几年的功力还略懂,学海无涯啊。。 |

|

|

| | | |  |  | | | | | | | | 板子源文件已经上传,你可以在自己做板的时候拼板,如果大家真需要这个layout这么差劲的板子做实验,我可以做板,或者我把手上属于的送大家,到付快递费就好,如果需要配齐元器件我可以代购并配载PCB中,因为参加第二期的时候我没有完成,不知道站方是否可以提供DIY套件申请,需要网友可以跟站方咨询下。对于电路中的一些功能我并没有调试成功,需要网友提供帮助。板子可以按照最小单元板运行,其他功能的实现我加急加班调试。 |

|

|

|

|

|

|

|

|

|  |  | | | | | 我也抄了个3844的。希望指教。。QQ414185752 |

|

|

|

|

|

|  |  | | | | | 是的不好调,其实做这个板子的时候,这个就是做个开关电源设计的开发板,把看到网络上别人东西都加进去去尝试。在调试初期也只能按最简单的方法先把电路调通,然后再把上面的电路一个一个加上去去做验证,对于初哥,一躇而就时不可能的。 |

|

|

|  |  | | | | | 并没有调试难点,只是大家没有理解电路;

把Q2的组成电路看成模拟线性稳压电路就简单多了。 |

|

|

|  | | | | 关注~

记得楼主之前发帖说杀进电源界,现在就见DIY了,  |

|

|

|  |  | | | | | 现在只能曲线,以前太激进了,忘了自己是人不是神,需要吃饭,供房子;在直接转电源行业越到挫折后,先活下来,再继续向前。去年来势汹汹的要转到电源,最后还是得落荒而逃,最后得卢斑竹的电话不断的开导,才转变方向。 |

|

|

| |  |  | | | | | | 有通过努力改变人生的想法,总比混吃等死好的多,顶坚持不懈不断前行的人。 |

|

|

| |  |  | | | | | | 的确挺神,至少是半仙之体。我50年的电容器历史还没熬出半仙之体。大概还得5年。 |

|

|

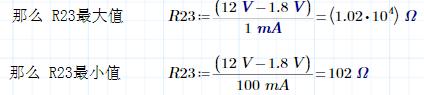

|  | | | | TL431和PC817配合电阻的计算.mcdx

R20的取值,R20的值不是任意取的,要考虑两 个因素: 1)TL431 参考输入端的电流,一般此电流为 2uA 左右,为了避免此端电流影响分压比和避 免噪音的影响,一般取流过电阻R20的 电 流为 参考段电流的100倍以上,所以此电阻要小于 2.5V/200uA=12.5K. 2)待机功耗的要求,如有此要求,在满足 《12.5K的情况下尽量取大值。 TL431的死区电流为1mA,TL431未进入稳压状 态时,有一个反向漏电电流,最大1mA,一般 0.5~1mA,R23是为了保证死区电流的大小 ; 死 区电流 是 TL431固有的,如果去掉R 23 ,死区电 流还是存在的,这时该电流将会通过发光二极 管,影响PC817的工作。所以R 23 的作用就是: 给TL431死区电流提供通路。

计算方法 :R23 =(Vo-Vk)/1mA(Vk=Vr-0.7=1.8v); 由于 TL431 最大电流是100mA,从 限流保护的角度看临界最小值为R 23= (Vo-Vk)/100mA。

这里输出为电压Vo=12V DC

|

|

|

|  |  | | | | | 384x系列很经典,自己还没有研究过呢。来继续跟踪进展情况喽。 |

|

|

|

|  |  | | | | | 你好 请问一下C6与R25有什么作用 取值怎样计算 谢谢 |

|

|

|

|

|

|

|  |  | | | | | 不好意思这段时间有些事情忙,同事的哥哥刚刚从老家出来没有多久就犯老病,我跟我爱人变成做心里辅导了。 |

|

|

|

|

|  |  | | | | | 入门电源入的迟,还没用3842系列做过产品呢,呵呵,经典不容错过 |

|

|

|  | | | | 楼主很谦虚!向你学习!

粗略的看一下,电路中有很多奥妙,需要仔细揣摩。

启动电阻用了1.5M,UC384X能启动吗?很想知道,除非是BIMOS或COM系列的。 |

|

|

|  |  | | | | | 谢谢陈老的支持,对于电路因为我读书的时候经常缺课,到大二就自己退学了,对电路研的理论支持言语不通,希望陈老您能抽空,给大伙来个详细讲解。

启动电阻用了1.5M,我在搞原理图的时候没有搞好,现在计算大概是1M,也就是用了3个330K的电阻。

现在因为手上有个电力监控的项目处理,同事的哥哥,因为这个月犯病,需要做关怀事工,希望他能尽快的从练周易的走火入魔中走出来,时间一时半会腾不出时间。 |

|

|

| |  |  | | | | | | 上次我在实验室捡到一个被丢弃的坏电源,输出是两路,12V 2A和5V 2A的,用的就是UC3842,表面上看没发现烧坏的和修过的痕迹,后来经过我测试发现是连接IC 7脚的地方少了一个启动的插件电阻,我就拿了两个100K 1206的电阻串联焊在反面,就搞定了,启动速度还可以。建议楼主看一些设计参考,上面有的会告诉你设计注意点,对你Layout有帮助 |

|

|

| | |  |  | | | | | | | 没有想到还有朋友用UC3842做东西呀,我也热闹下。传个N年前生产的山寨60 W

SC H和PCB |

|

|

| | | |  |  | | | | | | | | 这年头还有494呢,那可是3842的叔叔,还有用34063的,也是3842的叔叔。 |

|

|

|

| | | |  |  | | | | | | | | 可以发我一份吗?776221940@qq.com谢谢 |

|

|

|  |  | | | | | 没法启动,把启动电阻改成821K可以启动了,但是启动时间太长大于10S,因为手上没有保险丝,用 27R的电阻取代保险丝所以启动时间超长,明天保险丝位置直接跳线焊接,然后去掉隔离变压器直接上电看看启动时间是否能加速,不行就下调启动电阻阻值。 |

|

|

|

|

|  | | | | 请问师傅用的是什么软件做的这仿真?谢谢回复,急需,谢谢了 |

|

|

|

| |  |  | | | | | | 384X还是很经典的额,市场上大多电动车充电器都是他做的,赞美 |

|

|

|

|

|

|

| | |  |  | | | | | | | 哈哈,陈老给几个好的简单方法。

可惜直接不懂写软件不然写个小软件,把基本的磁芯参数都放进去,计算变压器的时候就可以基本的有求然后选择变压器磁芯就可以输出计算结果。 |

|

|

|

| | |  |  | | | | | | | 上你的看看,论坛里陶老师有个很简单,我现在找不到链接。 |

|

|

| | | |  |  | | | | | | | | 兄弟 你这个还做不做了 要做尽快进行下去呀 在这耽误时间。 |

|

|

|

| | | | |  |  | | | | | | | | | 前段时间忙着找饭吃,一时半会挪不出时间,今天有空先把电路上电了。

对于没有经验的DIY调试,我只保留了基本电路,先把电路点亮。如下下图:

去掉Q1,去掉Q2比直接把辅助电源连接到IC的VCC。

|

|

|

| | | | | |  |  | | | | | | | | | | 调试的时候在输出端子加上47R/7W的水泥电阻作为假负载。由于是为了验证电路,对于我这样没有基础的初学者只能先让电路工作起来,至于变压器参数,过压保护,过流保护等等只能以后慢慢折腾。按照上面的电路焊接完成,然后在网站好了一个反激变压器计算小软件随便估计下线圈如下:

初级60圈;次级、辅助绕组8圈,根据原理图变压器的同名端按照三明治的方法绕组变压器把初级分成30T+30;绕法如下:辅助绕组12脚开始顺时针绕线8T终于14脚;高温胶布三圈;然后初次从10脚开始顺时针30T,再胶带3圈;然后次级用三根0.4线从5脚开始并绕8T到6脚,三圈胶布;再继续次级的另外30T到7脚,再两圈胶带完成变压器绕,没有磨气隙。

开始上电调试:

1、连接好220伏隔离输入变压器,串接到自耦调压中并串接一个25W的灯泡(隔离变压器是为了人身安全,调节器是为了测试的时候电压从零开始调节,跳到最小能工作电压开始测试,灯泡是为了避免短路炸板子)。

2、上电,把电源从零调到85VAD,电源输出LED没发光,所以电路没有工作,看到帖子里网友说到启动电阻的阻值太大,所以在最后的330K电阻上再并接一个电阻,重新上电LED等待几秒种后终于亮起来了。高兴一下,电路终于工作了。 |

|

|

|

|

|

|

|

|

|

|

|

|

| | | | | | | | | | | |  |  | | | | | | | | | | | | | | | | <li class="bname"> 伟林电源 《 UC3842的原理及应用详解》<li class="bname"> 1 UC3842 内部工作原理简介

图1 示出了UC3842 内部框图和引脚图,UC3842 采用固定工作频率脉冲宽度可控调制方式,共有8 个引脚,各脚功能如下:

①脚是误差放大器的输出端,外接阻容元件用于改善误差放大器的增益和频率特性;

②脚是反馈电压输入端,此脚电压与误差放大器同相端的2.5V 基准电压进行比较,产生误差电压,从而控制脉冲宽度;

③脚为电流检测输入端, 当检测电压超过1V时缩小脉冲宽度使电源处于间歇工作状态;

④脚为定时端,内部振荡器的工作频率由外接的阻容时间常数决定,f=1.8/(RT×CT);

⑤脚为公共地端;

⑥脚为推挽输出端,内部为图腾柱式,上升、下降时间仅为50ns 驱动能力为±1A ;

⑦脚是直流电源供电端,具有欠、过压锁定功能,芯片功耗为15mW;

⑧脚为5V 基准电压输出端,有50mA 的负载能力。

图1 UC3842 内部原理框图

<li class="bname"> 2 UC3842 组成的开关电源电路

图2 是由UC3842 构成的开关电源电路,220V 市电由C1、L1 滤除电磁干扰,负温度系数的热敏电阻Rt1 限流,再经VC 整流、C2 滤波,电阻R1、电位器RP1 降压后加到UC3842 的供电端(⑦脚),为UC3842 提供启动电压,电路启动后变压器的付绕组③④的整流滤波电压一方面为UC3842 提供正常工作电压,另一方面经R3、R4 分压加到误差放大器的反相输入端②脚,为UC3842 提供负反馈电压,其规律是此脚电压越高驱动脉冲的占空比越小,以此稳定输出电压。④脚和⑧脚外接的R6、C8 决定了振荡频率,其振荡频率的最大值可达500KHz。R5、C6用于改善增益和频率特性。⑥脚输出的方波信号经R7、R8 分压后驱动MOSFEF 功率管,变压器原边绕组①②的能量传递到付边各绕组,经整流滤波后输出各数值不同的直流电压供负载使用。电阻R10 用于电流检测,经R9、C9 滤滤后送入UC3842 的③脚形成电流反馈环. 所以由UC3842 构成的电源是双闭环控制系统,电压稳定度非常高,当UC3842 的③脚电压高于1V 时振荡器停振,保护功率管不至于过流而损坏。

电路上电时,外接的启动电路通过引脚7提供芯片需要的启动电压。在启动电源的作用下,芯片开始工作,脉冲宽度调制电路产生的脉冲信号经6脚输出驱动外接的开关功率管工作。功率管工作产生的信号经取样电路转换为低压直流信号反馈到3脚,维护系统的正常工作。电路正常工作后,取样电路反馈的低压直流信号经2脚送到内部的误差比较放大器,与内部的基准电压进行比较,产生的误差信号送到脉宽调制电路,完成脉冲宽度的调制,从而达到稳定输出电压的目的。如果输出电压由于某种原因变高,则2脚的取样电压也变高,脉宽调制电路会使输出脉冲的宽度变窄,则开关功率管的导通时间变短,输出电压变低,从而使输出电压稳定,反之亦然。锯齿波振荡电路产生周期性的锯齿波,其周期取决于4脚外接的RC网络。所产生的锯齿波送到脉冲宽度调制器,作为其工作周期,脉宽调制器输出的脉冲周期不变,而脉冲宽度则随反馈电压的大小而变化。

3 电路的调试

此电路的调试需要注意:一是调节电位器RP1使电路起振,起振电流在1mA左右;二是起振后变压器③④绕组提供的直流电压应能使电路正常工作,此电压的范围大约为11~17V 之间;三是根据输出电压的数值大小来改变R4,以确定其反馈量的大小;四是根据保护要求来确定检测电阻R10 的大小,通常R10 是2W、1Ω以下的电阻。

<li class="bname"> UC3842开关电源保护的几个技巧

用UC3842做的开关电源的典型电路见图1。

过载和短路保护,一般是通过在开关管的源极串一个电阻(R4),把电流信号送到3842的第3脚来实现保护。当电源过载时,3842保护动作,使占空比减小,输出电压降低,3842的供电电压Vaux也跟着降低,当低到3842不能工作时,整个电路关闭,然后靠R1、R2开始下一次启动过程。这被称为“打嗝”式(hiccup)保护。

在这种保护状态下,电源只工作几个开关周期,然后进入很长时间(几百ms到几s)的启动过程,平均功率很低,即使长时间输出短路也不会导致电源的损坏。由于漏感等原因,有的开关电源在每个开关周期有很大的开关尖峰,即使在占空比很小时,辅助电压Vaux也不能降到足够低,所以一般在辅助电源的整流二极管上串一个电阻(R3),它和C1形成RC滤波,滤掉开通瞬间的尖峰。仔细调整这个电阻的数值,一般都可以达到满意的保护。使用这个电路,必须注意选取比较低的辅助电压Vaux,对3842一般为13~15V,使电路容易保护。

图2、3、4是常见的电路。

图2采取拉低第1脚的方法关闭电源。

图3采用断开振荡回路的方法。

图4采取抬高第2脚,进而使第1脚降低的方法。

在这3个电路里R3电阻即使不要,仍能很好保护。注意电路中C4的作用,电源正常启动,光耦是不通的,因此靠C4来使保护电路延迟一段时间动作。在过载或短路保护时,它也起延时保护的左右。在灯泡、马达等启动电流大的场合,C4的取值也要大一点。

图1是使用最广泛的电路,然而它的保护电路仍有几个问题:

1. 在批量生产时,由于元器件的差异,总会有一些电源不能很好保护,这时需要个别调整R3的数值,给生产造成麻烦;

2. 在输出电压较低时,如3.3V、5V,由于输出电流大,过载时输出电压下降不大,也很难调整R3到一个理想的数值;

3. 在正激应用时,辅助电压Vaux虽然也跟随输出变化,但跟输入电压HV的关系更大,也很难调整R3到一个理想的数值。

这时如果采用辅助电路来实现保护关断,会达到更好的效果。辅助关断电路的实现原理:在过载或短路时,输出电压降低,电压反馈的光耦不再导通,辅助关断电路当检测到光耦不再导通时,延迟一段时间就动作,关闭电源。

UC3842应用于电压反馈电路中的探讨

通常,PWM型开关电源把输出电压的采样作为PWM控制器的反馈电压,该反馈电压经PWM控制器内部的误差放大器后,调整开关信号的占空比以实现输出电压的稳定。但不同的电压反馈电路,其输出电压的稳定精度是不同的。

1 概述

UC3842应用于电压反馈电路中的探讨

通常,PWM型开关电源把输出电压的采样作为PWM控制器的反馈电压,该反馈电压经PWM控制器内部的误差放大器后,调整开关信号的占空比以实现输出电压的稳定。但不同的电压反馈电路,其输出电压的稳定精度是不同的。

1 概述

本文首先对电流型脉宽控制器UC3842(内部电路图如图1所示)常用的三种稳定输出电压电路作了介绍,分析其各自的优缺点,在此基础上设计了一种新的电压反馈电路,实验证明这种新的电路具有很好的稳压效果。

2 UC3842常用的电压反馈电路

2.1 输出电压直接分压作为误差放大器的输入

如图2所示,输出电压Vo经R2及R4分压后作为采样信号,输入UC3842脚2(误差放大器的反向输入端)。误差放大器的正向输入端接UC3842内部的2.5V的基准电压。当采样电压小于2.5V时,误差放大器正向和反向输出端之间的电压差经放大器放大后,调节输出电压,使得UC3842的输出信号的占空比变大,输出电压上升,最终使输出电压稳定在设定的电压值。R3与C1并联构成电流型反馈。

这种电路的优点是采样电路简单,缺点是输入电压和输出电压必须共地,不能做到电气隔离。势必 引起电源布线的困难,而且电源工作在高频开关状态,容易引起电磁干扰,必然带来电路设计的困难,所以这种方法很少使用。

2.2 辅助电源输出电压分压作为误差放大器的输入

如图3所示,当输出电压升高时,单端反激式变压器T的辅助绕组上产生的感应电压也升高,该电压经过D2,D3,C15,C14,C13和R15组成的整流、滤波和稳压网络后得到一直流电压,给UC3842供电。同时该电压经R2及R4分压后作为采样电压,送入UC3842的脚2,在与基准电压比较后,经误差放大器放大,使脚6输出脉冲的占空比变小,输出电压下降,达到稳压的目的。同样,当输出电压降低时,使脚6输出脉冲的占空比变大,输出电压上升,最终使输出电压稳定在设定的值。

这种电路的优点是采样电路简单,副边绕组、原边绕组和辅助绕组之间没有任何的电气通路,容易布线。缺点是并非从副边绕组直接得到采样电压,稳压效果不好,实验中发现,当电源的负载变化较大时,基本上不能实现稳压。该电路适用于针对某种固定负载的情况。

2.3 采用线性光耦改变误差放大器的输入误差电压

如图4所示,该开关电源的电压采样电路有两路:一是辅助绕组的电压经D1,D2,C1,C2,C3,R9组成的整流、滤波和稳压后得到16V的直流电压给UC3842供电,另外,该电压经R2及R4分压后得到一采样电压,该路采样电压主要反映了直流母线电压的变化;另一路是光电耦合器、三端可调稳压管Z和R4,R5,R6,R7,R8组成的电压采样电路,该路电压反映了输出电压的变化;当输出电压升高时,经电阻R7及R8分压后输入Z的参考电压也升高,稳压管的稳压值升高,流过光耦中发光二极管的电流减小,流过光耦中的光电三极管的电流也相应的减小,误差放大器的输入反馈电压降低,导致UC3842脚6输出驱动信号的占空比变小,于是输出电压下降,达到稳压的目的。

该电路因为采用了光电耦合器,实现了输出和输入的隔离,弱电和强电的隔离,减少了电磁干扰,抗干扰能力较强,而且是对输出电压采样,有很好的稳压性能。缺点是外接元器件增多,增加了布线的困难,增加了电源的成本。

3 线性光耦改变误差放大器增益电压反馈电路及实验结果

3.1 采用线性光耦改变误差放大器的增益

如图5所示,该电压采样及反馈电路由R2,R5,R6,R7,R8,C1,光电耦合器、三端可调稳压管Z组成。当输出电压升高时,输出电压经R7及R8分压得到的采样电压(即Z的参考电压)也升高,Z的稳压值也升高,流过光耦中发光二极管中的电流减小,导致流过光电三极管中的电流减小,相当于C1并联的可变电阻的阻值变大(该等效电阻的阻值受流过发光二极管电流的控制),误差放大器的增益变大,导致UC3842脚6输出驱动信号的占空比变小,输出电压下降,达到稳压的目的。当输出电压降低时,误差放大器的增益变小,输出的开关信号占空比变大,最终使输出电压稳定在设定的值。因为,UC3842的电压反馈输入端脚2接地,所以,误差放大器的输入误差总是固定的,改变的是误差放大器的增益(可将线性光耦中的光电三极管视为一可变电阻),其等效电路图如图6所示。

该电路通过调节误差放大器的增益而不是调节误差放大器的输入误差来改变误差放大器的输出,从而改变开关信号的占空比。这种拓扑结构不仅外接元器件较少,而且在电压采样电路中采用了三端可调稳压管,使得输出电压在负载发生较大的变化时,输出电压基本上没有变化。实验证明与上述三种反馈电路相比,该电路具有很好的稳压效果。

3.2 实验结果

将这种新的采用线性光耦改变误差放大器增益的电压反馈电路,用于一48V/12V的单端反激式DC/DC开关电源(最大输出电流5A),显示该电源输出电压稳定,带负载能力强。图7(a)-(h)分别给出了当负载为100Ω,25Ω,10Ω,3Ω时的输出电压和驱动波形,从波形可以看出,当负载电流逐渐增大时,驱动信号的占空比相应增大,但输出电压始终稳定在12.16V。

4 结语

在单端隔离式PWM型电源中,电流型脉宽调制器UC3842有着广阔的应用范围,本文在分析了三种常用的电压反馈电路的基础上,设计了一种新的采用线性光耦改变UC3842误差放大器增益的电压反馈电路。实验证明,新的电压反馈电路使得稳压精度高,负载适应性强。

简单介绍一下uc3842好坏的判断方法: <span style="font-size:small;">

<span style="font-size:x-small;"> 在更换完外围损坏的元器件后,先不装开关管,加电测uc3842的7脚电压,若电压在10-17V间波动,其余各脚也分别有波动的电压,<span style="font-family:宋体;mso-bidi-font-family:Tahoma;mso-ascii-font-family:Tahoma;mso-hansi-font-family:Tahoma;mso-ansi-language:EN-US;mso-fareast-language:ZH-CN;mso-bidi-language:AR-SA;">则说明电路 |

|

|

|

| | | |  |  | | | | | | | | 公式越复杂越好,能详细看到推导过程,所以我是不赞成一些网友发些 变压器设计软件呀,还有表格做的软件,在上面输参数,得数据。直接发设计过程文档,一清二楚的。

反激式变压器设计原理

(Flyback Transformer Design Theory)

第一节. 概述.

反激式(Flyback)转换器又称单端反激式或"Buck-Boost"转换器.因其输出端在原边绕组断开电源时获得能量故而得名.离线型反激式转换器原理图如图.

一、反激式转换器的优点有:

1. 电路简单,能高效提供多路直流输出,因此适合多组输出要求.

2. 转换效率高,损失小.

3. 变压器匝数比值较小.

4. 输入电压在很大的范围内波动时,仍可有较稳定的输出,目前已可实现交流输入在 85~265V间.无需切换而达到稳定输出的要求.

二、反激式转换器的缺点有:

1. 输出电压中存在较大的纹波,负载调整精度不高,因此输出功率受到限制,通常应用于150W以下.

2. 转换变压器在电流连续(CCM)模式下工作时,有较大的直流分量,易导致磁芯饱和,所以必须在磁路中加入气隙,从而造成变压器体积变大.

3. 变压器有直流电流成份,且同时会工作于CCM / DCM两种模式,故变压器在设计时较困难,反复调整次数较顺向式多,迭代过程较复杂.

第二节. 工作原理

在图1所示隔离反驰式转换器(The isolated flyback converter)中, 变压器" T "有隔离与扼流之双重作用.因此" T "又称为Transformer- choke.电路的工作原理如下:

当开关晶体管 Tr ton时,变压器初级Np有电流 Ip,并将能量储存于其中(E = LpIp / 2).由于Np与Ns极性相反,此时二极管D反向偏压而截止,无能量传送到负载.当开关Tr off 时,由楞次定律 : (e = -N△Φ/△T)可知,变压器原边绕组将产生一反向电势,此时二极管D正向导通,负载有电流IL流通.反激式转换器之稳态波形如图2.

由图可知,导通时间 ton的大小将决定Ip、Vce的幅值:

Vce max = VIN / 1-Dmax

VIN: 输入直流电压 ; Dmax : 最大工作周期

Dmax = ton / T

由此可知,想要得到低的集电极电压,必须保持低的Dmax,也就是Dmax<0.5,在实际应用中通常取Dmax = 0.4,以限制Vcemax ≦ 2.2VIN.

开关管Tr on时的集电极工作电流Ie,也就是原边峰值电流Ip为:

Ip = IL / n. 因IL = Io,故当Io一定时,匝比 n的大小即决定了Ic的大小,上式是按功率守恒原则,原副边安匝数相等 NpIp = NsIs而导出. Ip亦可用下列方法表示:

Ip = 2Po / (η*VIN*Dmax) η: 转换器的效率

公式导出如下:

输出功率 : Po = LIp2η / 2T

输入电压 : VIN = Ldi / dt设 di = Ip,且 1 / dt = f / Dmax,则:

VIN = LIpf / Dmax 或 Lp = VIN*Dmax / (Ip*f)

则Po又可表示为 :

Po = η*VIN*f *Dmax*Ip2 / 2f Ip = 1/2ηVINDmaxIp

∴ Ip = 2Po / ηVINDmax (三角形面积)

上列公式中 :

VIN : 最小直流输入电压 (V)

Dmax : 最大导通占空比

Lp : 变压器初级电感 (mH)

Ip : 变压器原边峰值电流 (A)

f : 转换频率 (KHZ)

图2 反激式转换器波形图

由上述理论可知,转换器的占空比与变压器的匝数比受限于开关晶体管耐压与最大集电极电流,而此两项是导致开关晶体成本上升的关键因素,因此设计时需综合考量做取舍.

反激式变换器一般工作于两种工作方式 :

1. 电感电流不连续模式DCM (Discontinuous Inductor Current Mode)或称 " 完全能量转换 ": ton时储存在变压器中的所有能量在反激周期 (toff)中都转移到输出端.

2. 电感电流连续模式CCM ( Continuous Inductor Current Mode) 或称 " 不完全能量转换 " : 储存在变压器中的一部分能量在toff末保留到下一个ton周期的开始.

DCM和CCM在小信号传递函数方面是极不相同的,其波形如图3.

图3 DCM / CCM原副边电流波形图

实际上,当变换器输入电压VIN在一个较大范围内发生变化,或是负载电流 IL在较大范围内变化时,必然跨越着两种工作方式.因此反激式转换器要求在DCM / CCM都能稳定工作.但在设计上是比较困难的.通常我们可以以DCM / CCM临界状态作设计基准.,并配以电流模式控制PWM.此法可有效解决DCM时之各种问题,但在CCM时无消除电路固有的不稳定问题.可用调节控制环增益编离低频段和降低瞬态响应速度来解决CCM时因传递函数 " 右半平面零点 "引起的不稳定.

在稳定状态下,磁通增量ΔΦ在ton时的变化必须等于在"toff"时的变化,否则会造成磁芯饱和.

因此,

ΔΦ = VIN ton / Np = Vs*toff / Ns

即变压器原边绕组每匝的伏特/秒值必须等于副边绕组每匝伏特/秒值.

比较图3中DCM与CCM之电流波形可以知道 CM状态下在Tr ton期间,整个能量转移波形中具有较高的原边峰值电流,这是因为初级电感值Lp相对较低之故,使Ip急剧升高所造成的负面效应是增加了绕组损耗(winding lose)和输入滤波电容器的涟波电流,从而要求开关晶体管必须具有高电流承载能力,方能安全工作. CM状态下在Tr ton期间,整个能量转移波形中具有较高的原边峰值电流,这是因为初级电感值Lp相对较低之故,使Ip急剧升高所造成的负面效应是增加了绕组损耗(winding lose)和输入滤波电容器的涟波电流,从而要求开关晶体管必须具有高电流承载能力,方能安全工作.

在CCM状态中,原边峰值电流较低,但开关晶体在ton状态时有较高的集电极电流值.因此导致开关晶体高功率的消耗.同时为达成CCM,就需要有较高的变压器原边电感值Lp,在变压器磁芯中所储存的残余能量则要求变压器的体积较DCM时要大,而其它系数是相等的.

综上所述,DCM与CCM的变压器在设计时是基本相同的,只是在原边峰值电流的定义有些区别 ( CCM时 Ip = Imax - Imin ).

第三节 FLYBACK TANSFORMER DESIGN

一、FLYBACK变压器设计之考量因素:

1. 储能能力. 当变压器工作于CCM方式时,由于出现了直流分量,需加AIR GAP,使磁化曲线向 H 轴倾斜,从而使变压器能承受较大的电流,传递更多的能量.

Ve: 磁芯和气隙的有效体积.

or P = 1/2Lp (Imax2 - Imin2)

式中Imax, Imin —— 为导通周期末,始端相应的电流值.

由于反激式变压器磁芯只工作在第一象限磁滞回线,磁芯在交、直流作用下的B.H效果与AIR GAP大小有密切关联,如图4.在交流电流下气隙对ΔBac无改变效果,但对ΔHac将大大增加,这是有利的一面,可有效地减小CORE的有效磁导率和减少原边绕组的电感.

在直流电流下气隙的加入可使CORE承受更加大的直流电流去产生HDC,而BDC却维持不变,因此在大的直流偏置下可有效地防止磁芯饱和,这对能量的储存与传递都是有利的. 当反激变压器工作于CCM时,有相当大的直流成份,这时就必须有气隙.

外加的伏秒值,匝数和磁芯面积决定了B轴上ΔBac值; 直流的平均电流值,匝数和磁路长度决定了H轴上HDC值的位置. ΔBac对应了ΔHac值的范围.可以看出,气隙大ΔHac就大. 如此,就必须有足够的磁芯气隙来防止饱和状态并平稳直流成分.

图 4 有无气隙时返驰变压器磁芯第一象限磁滞回路

2. 传输功率 . 由于CORE材料特性,变压器形状(表面积对体积的比率),表面的热幅射,允许温升,工作环境等的不特定性,设计时不可把传输功率与变压器大小简单的作联系,应视特定要求作决策.因此用面积乘积法求得之AP值通常只作一种参考. 有经验之设计者通常可结合特定要求直接确定CORE之材质,形状,规格等.

3. 原,副边绕组每匝伏数应保持相同.设计时往往会遇到副边匝数需由计算所得分数匝取整,而导致副边每匝伏数低于原边每匝伏数. 如此引起副边的每匝伏秒值小于原边,为使其达到平衡就必须减小 ton时间,用较长的时间来传输电能到输出端. 即要求导通占空比D小于0.5. 使电路工作于DCM模式.但在此需注意: 若 Lp太大,电流上升斜率小,ton时间又短(<50%),很可能在"导通"结束 时,电流上升值不大,出现电路没有能力去传递所需功率的现象. 这一现象是因系统自我功率限制 之故.可通过增加AIR GAP和减小电感Lp,使自我限制作用不会产生来解决此问题.

4. 电感值Lp . 电感Lp在变压器设计初期不作重点考量. 因为Lp只影响开关电源的工作方式. 故此一参数由电路工作方式要求作调整. Lp的最大值与变压器损耗最小值是一致的. 如果设计所得Lp大,又要求以CCM方式工作,则刚巧合适. 而若需以DCM方式工作时,则只能用增大AIR GAP,降低Lp来达到要求,这样,一切均不会使变压器偏离设计.

在实际设计中通过调整气隙大小来选定能量的传递方式(DCM / CCM) . 若工作于DCM方式,传递同样的能量峰值电流是很高的. 工作中开关Tr,输出二极体D以及电容C产生最大的损耗,变压器自身产生最大的铜损(I2R). 若工作于CCM方式,电感较大时,电流上升斜率低虽然这种状况下损耗最小,但这大的磁化直流成分和高的磁滞将使大多数铁磁物质产生磁饱和. 所以设计时应使用一个折衷的方法,使峰值电流大小适中,峰值与直流有效值的比值比较适中. 只要调整一个合适的气隙,就可得到这一传递方式,实现噪音小,效率合理之佳况.

5. 磁饱和瞬时效应. 在瞬变负载状况下,即当输入电压为VINmax而负载电流为Iomin时,若Io突然增加,则控制电路会立即加宽脉冲以提供补充功率. 此时,会出现VINmax和Dmax并存,即使只是一个非常短的时间,变压器也会出现饱和,引起电路失控. 为克服此一瞬态不良效应,可应用下述方法:

变压器按高输入电压(VINmax),宽脉冲(Dmax)进行设计. 即设定低的ΔB工作模式,高的原边绕组匝数,但此方法之缺点是使变压器的效率降低.

例 : 60watts ADAPTER POWER MAIN X'FMR

INPUT : 90 ~ 264 Vac 47 ~ 63 HZ ;

OUTPUT : DC 19V 0 ~ 3.16A ; Vcc = 12 VDC 0.1A

η≧ 0.83 ; f s = 70KHZ ; Duty cylce over 50%

△t ≦40o (表面) @ 60W ; X'FMR限高 21mm.

CASE Surface Temperature ≦ 78℃ .

Note : Constant Voltage & Current Design (CR6848,CR6850)

Step1. 选择CORE材质,确定△B

本例为ADAPTER DESIGN,由于该类型机散热效果差,故选择CORE材质应考量高Bs,低损耗及高μi材质,结合成本考量,在此选用Ferrite Core, 以TDK 之 PC40 or PC44为优选, 对比TDK DATA BOOK, 可知 PC44材质单位密度

相关参数如下: μi = 2400 ± 25% Pvc = 300KW / m2 @100KHZ ,100℃

Bs = 390mT Br = 60mT @ 100℃ Tc = 215℃

为防止X'FMR出现瞬态饱和效应, 此例以低△B设计.

选 △B = 60%Bm, 即△B = 0.6 * (390 - 60) = 198mT ≒0.2 T

Step2 确定Core Size和 Type.

1> 求core AP以确定 size

AP= AW*Ae=(Pt*10^4)/(2ΔB*fs*J*Ku)

= [(60/0.83+60)*10^4]/(2*0.2*70*10^3*400*0.2) = 0.59cm4

式中 Pt = Po /η +Po 传递功率;

J : 电流密度 A / cm2 (300~500) ; Ku: 绕组系数 0.2 ~ 0.5 .

2> 形状及规格确定.

形状由外部尺寸,可配合BOBBIN, EMI要求等决定,规格可参考AP值及形状要求而决定, 结合上述原则, 查阅TDK之DATA BOOK,可知RM10, LP32/13, EPC30均可满足上述要求,但RM10和EPC30可用绕线容积均小于LP32/13,在此选用LP32/13 PC44,其参数如下:

Ae = 70.3 mm2 Aw = 125.3mm2 AL = 2630±25% le = 64.0mm

AP = 0.88 cm4 Ve = 4498mm3 Pt = 164W ( forward ) ???

【状态选择】

Step3 估算临界电流 IOB ( DCM / CCM BOUNDARY )

本例以IL达80% Iomax时为临界点设计变压器. 临界平均值

即 : IOB = 80%*Io(max) = 0.8*3.16 = 2.528 A

Step4 求匝数比 n Dmax=0.5

n = [VIN(min) / (Vo + Vf)] * [Dmax / (1-Dmax)] VIN(min) = 90*√2 - 20 = 107V

= [107 / (19 + 0.6)] *[0.5 / (1- 0.5)]

= 5.5 ≒ 6

匝比 n 可取 5 或 6,在此取 6 以降低铁损,但铜损将有所增加.

CHECK Dmax:

Dmax = n (Vo +Vf) / [VINmin + n (Vo + Vf)]= 6*(19 + 0.6) /[107 + 6*(19 + 0.6)] = 0.52

Step5 求CCM / DCM临 Ip

ΔISB = 2IOB / (1-Dmax) = 2*2.528 / (1-0.52) = 10.533

Step6 计算次级电感 Ls 及原边电感 Lp

Ls = (Vo + Vf)(1-Dmax) * Ts / ΔISB = (19+0.6) * (1-0.52) * (1/70000) / 10=12.76uH

Lp = n2 Ls = 62 * 12.76 = 459.4 uH ≒ 460

此电感值为临界电感,若需电路工作于CCM,则可增大此值,若需工作于DCM则可适当调小此值.

Step7 求CCM时副边峰值电流Δisp

Io(max) = (2ΔIs + ΔISB) * (1- Dmax) / 2

ΔIs = Io(max) / (1-Dmax) - (ΔISB / 2 )

ΔIsp = ΔISB +ΔIs = Io(max) / (1-Dmax) + (ΔISB/2) = 3.16 / (1-0.52) + 10.533 / 2=11.85A

Step8 求CCM时原边峰值电流Δipp

ΔIpp = ΔIsp / n = 11.85 / 6 = 1.975 A

Step9 确定Np、Ns

1> Np

Np = Lp * ΔIpp / (ΔB* Ae) = 460*1.975 / (0.2*70.3) = 64.6 Ts

因计算结果为分数匝,考虑兼顾原、副边绕组匝数取整,使变压器一、二次绕组有相同的安匝值,故调整 Np = 60Ts OR Np = 66Ts

考量在设定匝数比n时,已有铜损增加,为尽量平衡Pfe与Pcu,在此先选 Np = 60 Ts.

2> Ns

Ns = Np / n = 60 / 6 = 10 Ts

3> Nvcc

求每匝伏特数Va Va = (Vo + Vf) / Ns = (19+0.6) / 10 = 1.96 V/Ts

∴ Nvcc = (Vcc + Vf) / Va =(12+1)/1.96=6.6

Step10 计算AIR GAP

lg = Np^2*μo*Ae / Lp = 60^2*4*3.14*10-7*70.3 / 0.46 = 0.69 mm

Step11 计算线径dw

1> dwp

Awp = Iprms / J Iprms = Po / η / VIN(min) = 60/0.83/107 = 0.676A

Awp = 0.676 / 4 J取4A / mm2 or 5A / mm2

= 0.1 (取Φ0.35mm*2)

2> dws

Aws = Io / J = 3.16 / 4 (Φ1.0 mm)

量可绕性及趋肤效应,采用多线并绕,单线不应大于Φ0.4, Φ0.4之Aw= 0.126mm2, 則 0.79 (即Ns采用Φ0.4 * 6)

3> dwvcc Awvcc = Iv / J = 0.1 /4

上述绕组线径均以4A / mm2之计算,以降低铜损,若结构设计时线包过胖,可适当调整J之取值.

4> 估算铜窗占有率.

0.4Aw ≧Np*rp*π(1/2dwp)2 + Ns*rs*π(1/2dws)2 + Nvcc*rv*π(1/2dwv)2

0.4Aw ≧60*2*3.14*(0.35/2)2+10*6*3.14+(0.4/2)2+7*3.14*(0.18/2)2

≧ 11.54 + 7.54 + 0.178 = 19.26

0.4 * 125.3 = 50.12

50.12 > 19.26 OK

Step12 估算损耗、温升

- 求出各绕组之线长.

- 求出各绕组之RDC和Rac @100℃

- 求各绕组之损耗功率

- 加总各绕组之功率损耗(求出Total值)

如 : Np = 60Ts , LP32/13BOBBIN绕线平均匝长 4.33cm

则 INP = 60*4.33 = 259.8 cm Ns = 10Ts

则 INS = 10*4.33 = 43.3 cm

Nvcc = 7Ts

則 INvc = 7 * 4.33 = 30.31cm

查线阻表可知 : Φ0.35mm WIRE RDC = 0.00268Ω/cm @ 100℃

Φ0.40mm WIRE RDC = 0.00203 Ω/cm @ 100℃

Φ0.18mm WIRE RDC = 0.0106 Ω/cm @ 100℃

R@100℃ = 1.4*R@20℃

求副边各电流值. 已知Io = 3.16A.

副边平均峰值电流 : Ispa = Io / (1-Dmax ) = 3.16 / (1- 0.52) = 6.583A

副边直流有效电流 : Isrms = √〔(1-Dmax)*I2spa〕 = √(1- 0.52)*6.5832 = 4.56A

副边交流有效电流 : Isac = √(I2srms - Io2) = √(4.562-3.162) = 3.29A

求原边各电流值 :

∵ Np*Ip = Ns*Is

原边平均峰值电流 : Ippa = Ispa / n = 6.58 / 6 = 1.097A

原边直流有效电流<span style="font-family:宋体;"><span style="font-size:small;"> : Iprms = Dmax * Ippa = 1.097 * 0.52 = 0.57A

原边交流有效电流<span lang="EN-US"> : Ipac = √D*I2ppa = 1.097*√0.52 = |

|

|

|  | | | | 调试后重新修改的原理图去掉多余的稳压二极管,当时设计的时候想着对辅助绕组添加16伏的稳压二极管对UC3843的VCC管脚进行保护;在实际中因为稳压二极管值太低上电后缓冲电阻不断的烧毁,而且内部已经带36付的钳位,增加外部低稳压值稳压二极管纯为画蛇添足;原Q2位置的过压保护在调试中因为个人模拟技术水平差劲一直没法调试成功,所以移步到使用1脚做输入过压锁定关断输出保护。

通过分压电阻分压,过压并持续几秒后,分压值大于0.7V,Q2导通并拉低1脚,关断输出,当输入电压低于过压,并有一个压差后电源恢复输出;起到输入过压保护的作用;C9起到滤波延时作用,去掉瞬变的干扰。 |

|

|

|  | | | | 请教大家一个问题,电流取样的0.5R电阻应该选用什么材质的电阻? |

|

|

|

|  | | | | 今天刚刚去淘宝找个了便宜的远方PF9800,到手测测效率。手头的万用表小电流档坏了,没法测试准电流。 |

|

|

|

| |  |  | | | | | | 输出短路撤出后能恢复上电,忘记记录短路时的UC3843 VREF波形图,下次记录上图。 |

|

|

|  | | | | 调试过程中的问题请教大家(没有计算变压器具体参数,而是直接用初级30+30,次级8,辅助8;三明治绕法,没有磨气隙。):

1|、冷机启动:在轻载时电源可以在AC57V轻松启动,在重载下需要调到AC85V,有没有什么好的方法改善这个问题:个人感觉是否可以加大电源电容器容量,调整辅助电源绕组NF增加一圈。

2、变压器最高安全工作温度大概是多少度,测试时加上10个47R电阻30瓦时,变压器温度直线上升到130后就不敢再加载,减掉3个电阻回到21瓦继续拷机。效率一直保持在0.73左右。

3、功率因素一直都在0.55左右,有什么好的方法能提高功率因素(用隔离变压器时功率因素既然是0.75,去掉隔离变压器变成0.55,不知道是仪表的问题还是隔离变压器能改善功率因素,是否因为输入电源的功率因素本来就低影响到仪表测试开关电源的功率因素,下次找个功率源把电源的功率因素设置成1的时候测试看看。)?

以上问题希望论坛的大师们多多指教,感激不尽。 |

|

|

|

| |  |  | | | | | | 还有一个问题请教,在电路中为了保护电源,我加入了输入过压保护,让电源工作在AC85V~265V,所以我采用了电阻分压驱动三极管拉低1脚的方法关断输出,问题是我调试的时候把过压值调成到AC265V了,到了这个值开关电源关闭输出,但是输入电源电压需要回落30伏开关电源才能重新输出,所以为了保证开关电源工作在

AC85V~265V,我把过压值调成AC295V,这样当电压回落到AC265V时开关电源恢复输出,请问大家我图中的Q2驱动怎么做才能减少落差值,让它能在10伏左右动作。 |

|

|

| | |  |  | | | | | | | 今天调试板子,功率因素太低才0.5,在网上找了下填谷电路,焊接加到板子上,功率因素大幅度提高。

没加填谷电路前:

加入填谷电路后:

|

|

|

| | | |  |  | | | | | | | | 楼主进步很快呀。只是填谷电路这样的PF,还是无法用到产品中。 |

|

|

|

|

| | | |  |  | | | | | | | | 今天做了实验,结果如图:

输入前端的滤波电路(电感去掉 跟没有去差别不大),PF值如下,PF高了,但是功耗居然也高了。

滤波器后面加一个X2电容器后,PF下降,但是功率得到暂时我测试到的最优值。

因为变压器还没有计算好,我减掉了3个保留4个电阻,这样变压器不会发热。 |

|

|

|

|

|

|

|

|

|

|

|  |  | | | | | 测试的时候,输入了266VAC的电压,负载为18.5W,总功耗为23W,当我增加填谷电路时,总功耗变成22W,请教下大家,既然增加填谷功耗能大幅度降低,是否修改变压器的某个特殊参数就能让总功耗也下降的22W? |

|

|

|

|

|

| | | | |  |  | | | | | | | | | 学习了,楼主好强,不知UC383X可以做到多大功率呢?我最近也在学习这个! |

|

|

|

| | | | | | |  |  | | | | | | | | | | | 现在做一个输出+-12V,100mA.是用3844做的,初级为116,次级为14.。EE16。。 |

|

|

| | | | | | |  |  | | | | | | | | | | | 反激式我在论坛看了,好像说最好不要超过300W,我们做的一个变压器发出刺耳的叫声,怎么解决啊? |

|

|

|

|

|

|

|

| |  |  | | | | | | 变压器激磁电感与寄生电容的谐振,如果总能在谷低开通,就是准谐振,效率会提高 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|  | | | | 楼主,我用3843做的一个5V,6A的电源,现在是过流不保护,电流采样电阻用的是1.2R,金属膜电阻,后面在在把原边反馈绕组的电容调到47uF时,已经能够保护,输出打嗝,但是等待20s左右,就彻底无输出,检查发现3843供电只有7.5V左右,换掉3843,供电绕组还是输出只有9.5V。楼主能帮忙分析下不? |

|

|

|

|

|

|

|

|

|

|